Le hourdis en polystyrène est largement utilisé dans les constructions modernes, notamment pour alléger les planchers et améliorer l’isolation thermique. Pourtant, de nombreux professionnels du bâtiment choisissent de s’en détourner. Pourquoi ce matériau suscite-t-il autant de réticences malgré ses avantages apparents ?

Cet article examine les raisons qui poussent certains artisans et maîtres d’œuvre à éviter le hourdis en polystyrène, en s’appuyant sur des critères techniques, environnementaux et pratiques.

Qu’est-ce qu’un hourdis en polystyrène ?

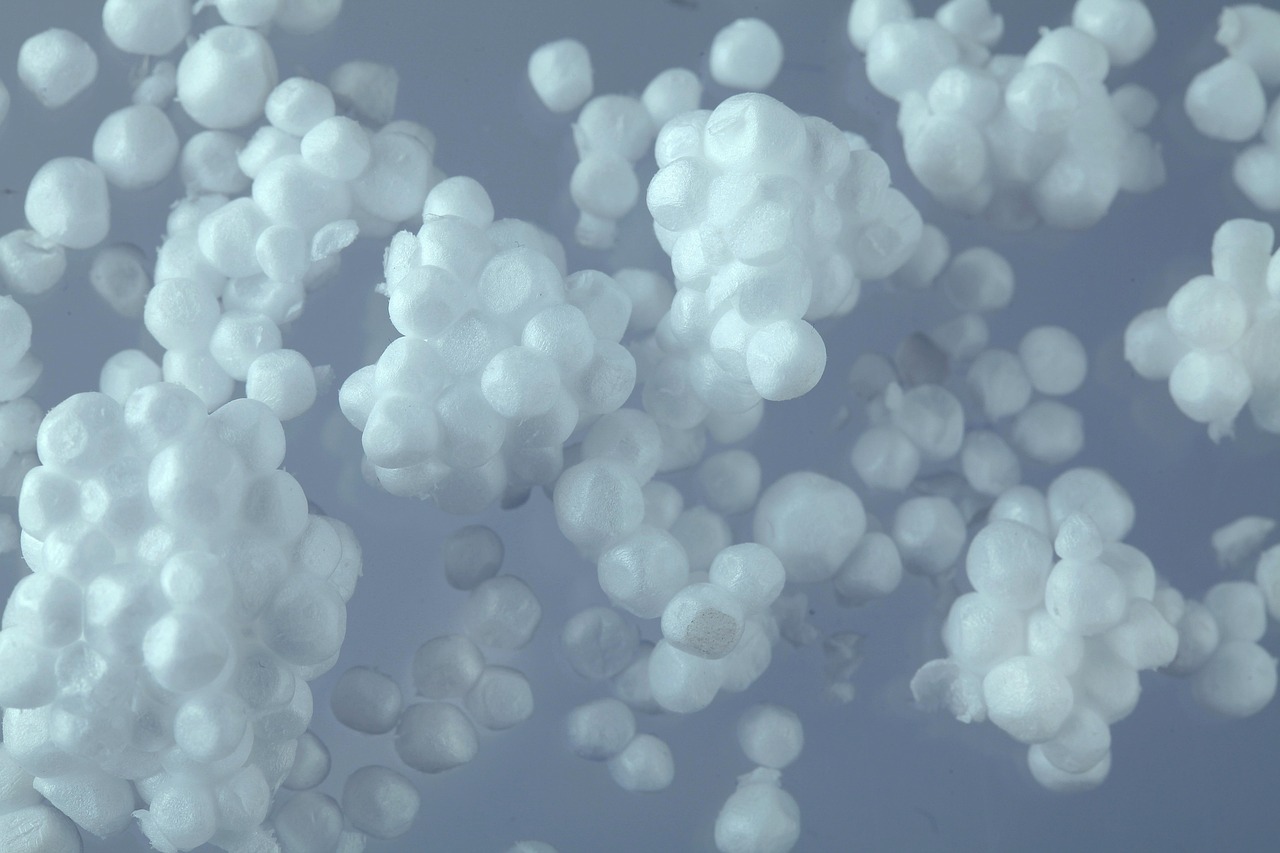

Le hourdis, aussi appelé entrevous, est un élément placé entre les poutrelles d’un plancher pour créer un support de dalle. Lorsqu’il est fabriqué en polystyrène expansé (PSE), il présente l’avantage d’être léger, isolant, et facile à manipuler.

On distingue deux grandes catégories de hourdis :

- Le hourdis en béton : lourd mais très solide et durable

- Le hourdis en polystyrène : léger, isolant, mais parfois controversé

Toutefois, il n’est pas toujours recommandé pour tous les types de construction. Parmi les inconvénients du hourdis en polystyrène, on peut citer sa faible résistance mécanique comparée au béton, son comportement en cas d’incendie, ainsi que sa sensibilité aux rongeurs ou à l’humidité en cas de mauvaise pose.

Les raisons de l’éviter : une analyse détaillée

Malgré sa praticité, le hourdis en polystyrène présente plusieurs points faibles qui peuvent poser problème à moyen ou long terme. Voici une liste des raisons principales qui justifient les réticences de certains professionnels :

- Fragilité mécanique : bien que suffisant pour supporter le poids de la dalle, le polystyrène est vulnérable aux chocs durant le chantier.

- Mauvaise tenue au feu : en cas d’incendie, le polystyrène fond et dégage des gaz toxiques.

- Sensibilité aux rongeurs : les rongeurs peuvent creuser dans le polystyrène, affaiblissant la structure.

- Impact écologique : le PSE est difficilement recyclable et sa fabrication est polluante.

- Incompatibilités avec certains types de planchers : notamment dans les zones à forte humidité ou à forte contrainte mécanique.

Tableau comparatif : Hourdis en polystyrène vs hourdis en béton

|

Critères |

Hourdis en polystyrène |

Hourdis en béton |

|

Poids |

Très léger |

Très lourd |

|

Pose |

Facile |

Plus complexe |

|

Résistance mécanique |

Moyenne |

Excellente |

|

Isolation thermique |

Bonne |

Faible à moyenne |

|

Résistance au feu |

Faible |

Bonne |

|

Durabilité |

Moyenne |

Excellente |

|

Coût |

Économique |

Plus élevé |

|

Impact environnemental |

Négatif (difficile à recycler) |

Meilleur (béton recyclable) |

Ce tableau montre que, si le hourdis en polystyrène offre certains avantages en termes de coût et d’isolation, il est loin d’être le choix idéal dans des contextes exigeants.

Un exemple de cas concret

Prenons le cas d’un chantier de construction de logements collectifs en zone urbaine. Le maître d’œuvre a opté pour des hourdis en béton malgré un coût supérieur. Pourquoi ce choix ? La résistance au feu, la solidité, la durabilité, et surtout la tranquillité d’esprit à long terme ont pesé dans la balance.

Par ailleurs, plusieurs témoignages de professionnels évoquent les désagréments rencontrés en phase de chantier : hourdis endommagés lors de la pose du béton, plaintes pour bruit ou sensation de sol creux, et difficultés de recyclage des déchets.

Quels sont les projets adaptés au polystyrène ?

Il serait toutefois injuste de rejeter totalement ce matériau. Il convient dans certains contextes, à condition d’être bien utilisé. Voici une liste à puce des situations où le hourdis en polystyrène peut être approprié :

- ✅ Maisons individuelles de plain-pied

- ✅ Zones peu exposées aux risques sismiques ou incendies

- ✅ Travaux avec contraintes de poids (dalles légères)

- ✅ Chantiers rapides ou avec peu de main-d’œuvre

Il s’agit donc d’un compromis entre performance, coût, et contraintes techniques.

Conclusion

Le hourdis en polystyrène reste un matériau intéressant pour les chantiers spécifiques, mais ses faiblesses limitent son adoption universelle. Les professionnels avertis préfèrent souvent miser sur des solutions plus robustes, comme le béton, surtout pour les structures porteuses. En comprenant les limites du PSE, chaque constructeur peut faire un choix éclairé selon les besoins de son projet. Prudence et bon sens restent les meilleurs alliés dans toute décision technique.